- 技术文章

脱硫除尘工艺的选择

2010-12-27 10:18:02 来源:

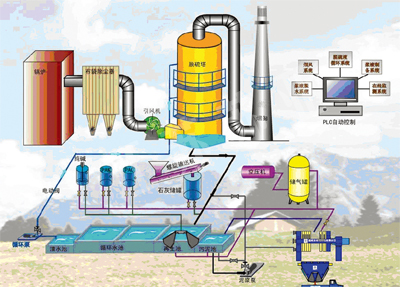

脱硫除尘工艺的选择

(盐城市大天力环境治理有限公司)

1 .常用的脱硫工艺

脱硫即烟气脱硫FGD (Flue Gas Desulfurization)是当今世界上普遍采用的SO2 排放控制方法。烟气脱硫是指从锅炉排放的烟气中

脱除SO2 污染物。

按反应产物的物质形态(液态、固态)可分为湿法、半干法和干法烟气脱硫三种。

干法烟气脱硫过程脱硫吸收和产物处理均在干状态下进行,具有设备腐蚀小、净化后烟温高而利于烟囱排气扩散等优点,但脱硫效率低、反应速度较慢、设备庞大。

半干法烟气脱硫技术是利用喷雾干燥原理,在吸收剂浆液喷入吸收塔以后,一方面吸收剂与烟气中的SO2 发生化学反应,生成固体

灰渣;另一方面烟气将热量传递给吸收剂使之不断干燥。常用的有炉

内喷钙尾部增湿活化技术(LIFAC )工艺等。

湿法脱硫除尘是在烟道末端,采用浆液剂洗涤烟气,脱硫剂和脱硫产物均为湿态,反应在溶液中进行,钙利用率高,脱硫效率可以达到90%以上,是目前国内外大型锅炉首选的硫工艺,目前湿法烟气脱硫技术占85%左右。

上述三种脱硫除尘方法中,湿法脱硫除尘装置是其中*高效的一种脱硫除尘方式,而干法脱硫除尘和半干法脱硫除尘由于脱硫效率

低,已逐步被淘汰。

表1: 常用烟气脱硫工艺比较表

工艺

指标

干法

半干法

湿法

Ca/S

2.5-4

1.5-2.0

1.0-1.05

脱硫率

70-90%

85-90%

95-99%

系统阻力

大

一般

小

运行成本

高

较低

低

脱硫副产物

不能商品化

不能商品化

商品化(二水石膏)

因此,在考虑选用脱硫工艺时应优先选用湿法脱硫除尘技术。

2. 湿法脱硫除尘技术

湿法脱硫技术因脱硫剂选用的不同,主要有石灰石-石膏法、氧化镁法、氨法、钠碱法、双碱法、海水脱硫等,其中*有代表性的是石灰-石膏法。

2.1 石灰石-石膏法

石灰石石膏法烧结烟气脱硫起始于20 世纪70 年代,是目前世界上技术*成熟、使用业绩*多、运行状况*稳定的脱硫工艺,其优点是脱硫剂为石灰石也可使用废弃物如电石渣,原料易得、处理烟气量大、脱硫效果好,脱硫副产物是石膏,可用作建材或水泥添加剂,因而容易被厂家所接受。该法用石灰石或石灰的乳浊液吸收烟气中的SO2,生成半水硫酸钙或石膏。其技术成熟,脱硫效率高,可达90 %,目前国外工业化烟气脱硫主要采用这一方法。

2.2 氨法

脱硫剂为氨水,也可利用焦化车间的处理后废氨水,脱硫副产物

为硫铵。硫铵的使用途径主要是用作复合农用化肥。

氨法烟气脱硫具有吸收反应充分、脱硫率高、不易产生结垢等特

点。由于吸收剂是利用焦化厂的副产品氨,这就要求焦化厂的氨量必

须与烧结厂所需的氨量保持平衡。但是当焦化厂的氨量不足时,需另

找氨源,增加运行成本,故此法受到限制。

2.3 海水

海水作为吸收剂脱硫:海水通常呈碱性,具有天然的酸碱缓冲能

力及吸收SO2的能力,当SO2被海水吸收后,再经处理氧化为无害的硫酸盐而溶于海水。硫酸盐是海水的天然成分,经脱硫而流回海洋的海水,其硫酸性成分只会稍提高,流入海洋后这种差异就会消灭,但

海水脱硫必须以工厂座落于海边为前提。

2.4 双碱法

双碱法脱硫:用NaoH 或Na2CO3 作吸收剂脱硫,仅解决有塔内

结构的脱硫塔在使用石灰作脱硫剂时在塔内产生石膏结晶,堵塞脱硫

塔的问题,其吸收剂再生和脱硫渣的沉淀须在吸收塔外进行,致使设

备占地面积大,投资费用高,运行成本高,操作繁琐,故障率高,且

Na2SO4 的存在也使脱硫产物——石膏难以回收利用。

因此,在考虑选用脱硫剂选用时应优先选用石灰石(石灰)--石膏法。

3. 湿法脱硫技术的原理

从烟气中脱除二氧化硫的过程是化工及有关行业中通用的单元

操作过程,这种单元操作的内容包括:流体输送、热量的传递和质量传递。其中质量传递过程主要采用气体吸收、吸附和催化操作。湿法

烟气脱硫除尘的基本原理是气体吸收操作。

气体吸收:

包括物理吸收和化学吸收,前者是气体溶解与溶液的过程,后者

是与吸收液的成分发生化学反应的过程。它们都受到气相扩散速度

(或气膜阻力)和液相扩散速度(或液膜阻力)的影响。工程上常用

加强气液两相的扰动来气膜和液膜的阻力,在烟气脱硫中,瞬间内要

连续不断地净化大量含低浓度SO2 的烟气,如单独谋取应用物理吸

收,其净化效率很低,难以达到的排放标准,因此烟气脱硫技术中大

量采用的是化学吸收。

气体扩散:

对于吸收操作来说,混合气体中的气态污染物(SO2)首先要从

气相主体扩散到气液界面,然后才能由界面扩散到液相主体中。

要想提高脱硫液对烟气中SO2 的吸收,必须保持液体界面浓度

*小化。实现脱硫液界面浓度*小化有两个途径可以做到:

a 不断更新气体与液体接触界面达到液相物,即不断使含硫浓度低的脱硫液与含硫烟气接触。实现SO2 气体在脱硫液中的扩散。

b 增大脱硫液的比表面积,使单位体积内的脱硫液实现比表面积的*大化,忽略SO2 在脱硫界面以内(主体中)的扩散和吸收。

4. 影响脱硫除尘效率的气液条件

盐城市大天力环境治理有限公司长期致力于湿法烟气脱硫的研究,从理论和实践两个方面总结出影响湿法烟气脱硫除尘效率的因素为以下几条:

4.1 脱硫液的界面浓度

因为脱硫吸收反应主要在气液界面进行,脱硫液界面碱性浓度应

愈高愈好。因此连续供给的脱硫液,保持气液界面为高浓度碱性成为

必须,可以通过流动的水膜、喷射的雾滴、移动的泡来实现。

4.2 吸收剂用量

钙硫比------反映脱硫剂用量与所处理烟气中二氧化硫含硫之比

的一个参数。不充足的脱硫剂提供量无疑不能完全脱除烟气中的二氧

化硫,但含硫气体若不能与脱硫液充分接触,即使提供再多的脱硫液,

脱硫反应也不能充分进行。

4.3 液气比

液气比------脱硫液用量与所要处理的含硫气体的体积之比。

在脱硫吸收反应可充分进行的前提下,液气比愈小,则脱硫除尘

装置的运行费用愈低。

要实现脱硫液对烟气中二氧化硫的*大吸收,必须有充足的吸收液。理论上认为当液气比达到15 时脱硫率可接近100%,但是同时带来脱硫除尘设备经济性问题,以及脱硫产物的处理。事实上,我们希望*小的液气比达到*大的吸收效果。这就要求脱硫液在除尘脱硫塔内要实现*大比表面积,而实现*大比表面积的方法有三种即:A、水膜。由于水膜的厚度可小至几个微米级,单位体积的脱硫液的表面积由于厚度的降低而放大。B、水雾。使单位体积的脱硫液雾化成更加微小的颗粒。C、水泡。由于水泡的膜厚仅为几微米以下,且泡由烟气鼓吹而成,泡膜内、外层都能充分与烟气接触,因而是实现脱硫液*大比表面积的*佳途径。

应优先选用滤泡或雾化方法的脱硫除尘装置。

5. 脱硫液的雾化

实现脱硫液能够进行*佳雾化的方法有:文丘里雾化、机械雾化和介质雾化。

文丘里雾化,利用高压引射雾化原理,所需的动力大,使脱硫液雾化成微小颗粒,从而增大脱硫液比表面积。然而,当脱硫液被雾化成微小颗粒后,本身极易被引风引出,而成为事实上的排放。

机械雾化系统简单,但雾矩短而粗,雾滴平均直径大,雾化质量不高。

介质雾化,以一定压力的气体介质与脱硫液进行充分的混合后由

喷孔喷出,脱硫液喷射速度高,雾滴细而均匀,雾矩饱满覆盖面积广,

雾矩形状可控,单位质量比表面积大。

因此,用雾化脱硫时应优先考虑使用介质雾化或机械雾化的工艺

方法。

6. 脱硫液的鼓泡

实现脱硫液能够形成滤泡的方法有:吹泡、压缩膨胀鼓泡。吹泡。在泡网面喷洒脱硫液,以气流吹过形成泡沫,其形成滤泡的条件要求高,且起泡量少,流体阻力大。

压缩膨胀鼓泡。是用已被压缩了气体介质用发泡器在脱硫液内释放,因被压缩的气体因失去约束而膨胀产生滤泡,滤泡生成量大,不使用烟气本身的动力,阻力损失小。

因此,采用滤泡脱硫时应优先考虑使用压缩膨胀鼓泡化的工艺方

法。

7 .脱硫塔的结构

针对石灰-石膏湿法脱硫工艺,选择不同结构的吸收塔对脱硫效果、操作的方便性及使用寿命均有十分重要的影响。在烟气湿法脱硫技术发展进程中,先后出现过喷淋吸收塔、鼓泡吸收塔、滤泡吸收塔等,这些不同的吸收塔各具特点。

①水膜吸收塔:因吸收液比表面太小,含硫气体不能充分与吸收剂接触,脱硫效率低,同时脱硫剂消耗量大。

②喷淋吸收塔:利用文丘里管高压引射雾化原理,使脱硫液雾化成微小颗粒,从而增大脱硫液比表面积。增加脱硫液与烟气的接触能力。然而,当脱硫液被雾化成微小颗粒后,本身极易被引风引出,而成为事实上的排放,控制雾化微料在80μm以上时,能大大减少被引出的机会,但脱硫效率差。

③鼓泡吸收塔:它解决了水膜与喷淋的弱点,气液接触面大,传质效率高,但由于鼓泡管浸入吸收剂浆液池的深度较深,塔内阻力增大,且鼓泡的持久性较差,反应不充分,影响吸收效果。

④滤泡吸收塔:它利用仿生学原理,由滤泡发生器在很浅的浆液表层产生大量滤泡,这些滤泡具有很大的比表面积,且因浆液中表面活性剂的作用,滤泡的泡状持久性较好,提高了吸收效率,降低了塔体阻力。

因此应优先选用无塔内结垢的脱硫塔。

8 .几种常用脱硫除尘技术的比较:

技术

指标

旋流塔板

吸收技术

喷 淋

吸收技术

鼓 泡

吸收技术

滤 泡

吸收技术

工艺

湿法石灰—石膏法

塔体

结构

结构

特征

填料塔

喷淋塔

鼓泡塔

雾泡塔

优

缺

点

结构复杂

易结垢

结构复杂

价格昂贵

结构简单

系统阻力偏大

结构简单

系统阻力低

吸收液工作形态

形态

特征

水膜状

液滴状

鼓泡状

滤泡状

优

缺

点

比表面积较小

比表面积较小

比表面积较大

比表面积大

液气比

大

大

较小

小

Ca/S

<1.2

<1.2

<1.1

<1.05

系统阻力

一般

一般

较高

低

脱硫率

>90%

>90%

>95%

>95%

性价比

低

一般

一般

高

综上所述,脱硫除尘装置拟采用以石灰为脱硫剂的雾泡脱硫除尘装置。

盐城大天力环境治理有限公司专一从事大气脱硫除尘的开发与制造。

www.jsdtl.net

上一篇:高效立式烘干机的应用下一篇:袋式除尘器在燃煤电厂中的应用

-

产品搜索

电子样本

扫一扫,手机浏览

扫一扫,手机浏览